ESG-konforme Gebäude mit nachhaltigem Beton

Autor

Hoang Anh Nguyen

Blogbeitrag

Nachhaltige Betone - Wichtiger Baustein für ESG-konforme Gebäude

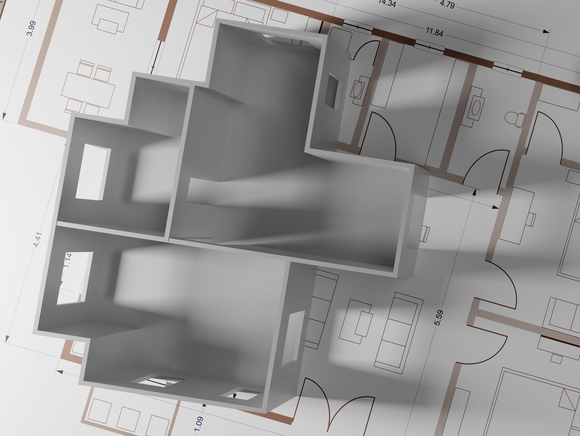

In der Betriebsphase einer Immobilie sind heute bereits deutliche CO2-Einsparungen möglich. Der Blick richtet sich für Projektentwickler nun jedoch zunehmend auf das Thema graue Emissionen, d.h. CO2-Emissionen, die direkt mit dem Bau und der Auswahl der Baumaterialien zusammenhängen. Beton spielt hierbei eine wesentliche Rolle. Die Zementindustrie trägt weltweit zu acht Prozent der CO2-Emissionen bei.

Beton ist das Fundament, auf dem die Menschheit baut, doch bei der Herstellung dieses Baustoffs gibt es eine Herausforderung: Es bedarf neben Sand, Kies und Wasser vor allem Zement als Bindemittel. Ohne diesen fehlt Beton die wesentlichen Eigenschaften, nämlich Dauerhaftigkeit und Festigkeit. Allerdings entstehen während des Herstellungsprozesses von Zement, der aus Kalkstein und Ton besteht, erhebliche Mengen an Treibhausgasemissionen. Beim Erhitzen von Kalkstein, um ihn zu sogenanntem Zementklinker zu brennen, entsteht der größte Teil des Ausstoßes von fast 80 Prozent. Die Produktion einer Tonne Zement setzt etwa 600 Kilogramm Kohlendioxid frei - dieser chemische Prozess ist nicht zu verändern, aber die Dekarbonisierung durchaus komplex.

Lösungsansätze zur Dekarbonisierung von Zement und Beton

Eine vielverspreche, wie einfach klingende Lösung: Betone herstellen mit weniger Zementklinker, aber der gleichen Performance und Qualität. Konkret heißt das, Zementklinker als Bindemittel zu substituieren, zum Beispiel durch Flugasche, ein Nebenprodukt in Kraftwerken bei der Kohleverstromung, durch Hüttensand, der bei der Stahlherstellung anfällt oder durch Klinker-Ersatzstoffe wie Kalksteinmehl und calcinierte Tone. Durch die Nutzung letzteres Materials wird die Herstellung von Beton jedoch komplexer, arbeitsintensiver und anspruchsvoller: Je geringer der Klinkerfaktor in der Rezeptur, desto präziser muss der Herstellungsprozess im Betonwerk sein. Die Folgen sind unter anderem ein höherer Personalaufwand und Mehrkosten, denn die Qualitätssicherung basiert auf langjähriger Erfahrung und dem Fingerspitzengefühl der Mitarbeitenden; sie ist quasi Handarbeit.

Mit künstlicher Intelligenz Wertschöpfungskette tracken

Genau hier kann prädiktive Qualitätsüberwachung einen großen Beitrag zur Dekarbonisierung der Zement- und Beton-Industrie leisten. Dabei werden maschinelles Lernen und Regelungstechnik zur präzisen Vorhersage der Qualitätseigenschaften der Baustoffe genutzt. Die aus der Technologie gewonnenen Daten geben in Echtzeit relevante Einblicke in die gesamte Wertschöpfungskette, beginnend bei der Zementmahlung und endend bei der Verarbeitung von Transportbeton auf der Baustelle. So können Zement und Beton CO2-ärmer und kostengünstiger hergestellt werden – bei gleichbleibend hoher Qualität.

Dank maschinellem Lernen Rendite und Wert von Gebäuden steigern

Durch das datenbasierte Tracking des Herstellungsprozesses und der konstanten Analyse qualitätsrelevanter Daten kann eine höhere Gleichmäßigkeit und Qualität des Baustoffs gegenüber der konventionellen Handarbeit sichergestellt werden. Außerdem ermöglichen die fortlaufend gesendeten Istwerte an den Leitstand den Mitarbeitenden eine sofortige Reaktion auf eventuelle Abweichungen vom Sollwert. Für Projektentwickler bedeutet das letztendlich eine Einsparung von 50 bis 80 Prozent CO2 beim Beton und dadurch deutlich nachhaltigere Gebäude. Außerdem können bis zu 20 Prozent grauer Energie bei einem Bauprojekt eingespart werden, was zu höherer Rendite und einer Wertsteigerung der Gebäude führt. Auch sinken die Herstellungskosten, die mit dem Einsatz der Technologie verbunden sind, da kein zusätzliches Fachpersonal benötigt wird.

Einsatz beim 32. und 33. Stock des EDGE East Side Berlin

Im Herzen der deutschen Hauptstadt entsteht derzeit ein Gebäude, das in puncto Nachhaltigkeit seinesgleichen sucht. Der 142 m hohe Wolkenkratzer EDGE East Side Berlin mit über 65.000 m2 Bürofläche wird ein Wahrzeichen in Berlins Mitte und der neue Hauptsitz von Amazon Deutschland sein. Für die tausenden Menschen, die hier in Zukunft arbeiten werden, wird es viele technologische Neuerungen am Arbeitsplatz geben. Die vielleicht grundlegendste Veränderung aber bleibt dem gewöhnlichen Auge verborgen: Das Gebäude ist der Beweis dafür, dass ein neuer, radikal klinkereffizienter Beton massentauglich verbaut werden kann.

Über die anspruchsvolle Rezeptur hinaus war das Projekt für alle Beteiligten der ultimative Lackmustest für die tatsächliche Anwendung radikal klinkereffizienter Betone auf der Baustelle. Am Ende zeigt das Projekt eines ganz deutlich: Kalksteinmehl funktioniert in großen Mengen als ein skalierbarer Klinkerersatz.

weitere Informationen

Werden Sie FondsNews-Leser!

Fachartikel, Informationen und Nachrichten der institutionellen Immobilienwirtschaft.